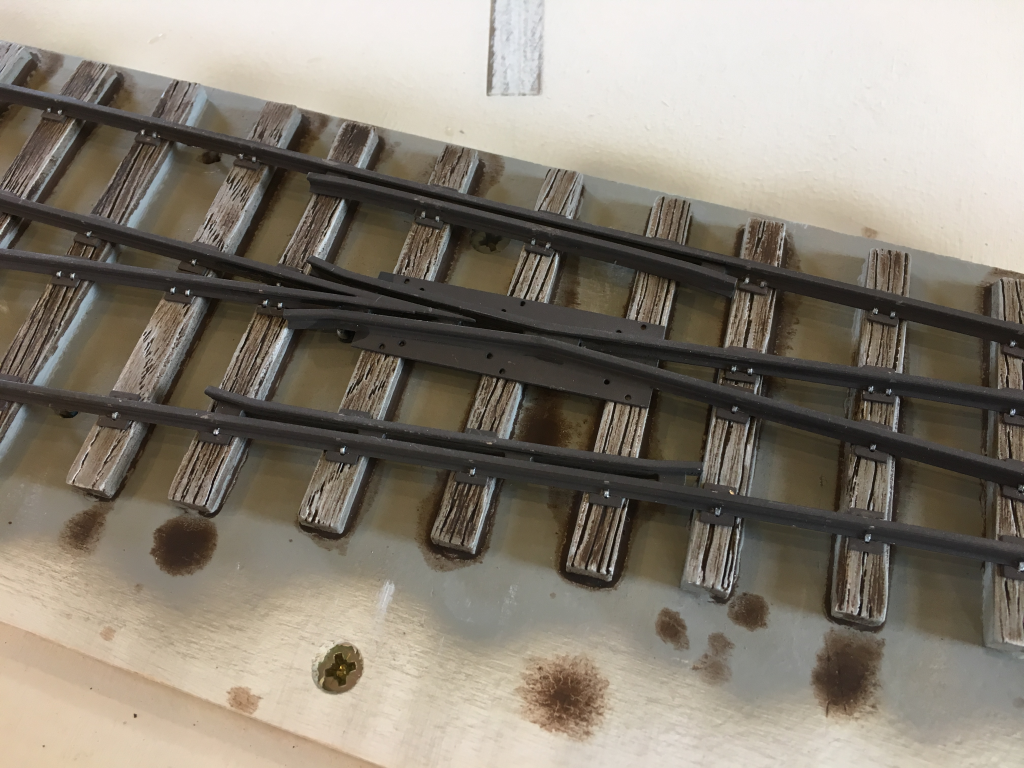

Für den Bau der Herzstücke habe ich zunächst die Herzstückspitzen selbst vorbereitet, indem ich die Schienenprofile mit einem Schleifgerät und einer Feile im entsprechenden Winkel zurecht geschliffen und -gefeilt habe.

Damit die beiden Spitzen sauber aneinander passen, muss noch der Schienenfuß der Hauptspitze entsprechend entfernt werden. Außerdem muss der Schienenfuß an den Außenseiten der beiden Spitzen entfernt werden, damit die Abstandhalter / Futterstücke bündig anliegen. Auch das geht mit einer Schleifmaschine und einer Feile recht einfach.

Danach habe ich an den Flügelschienen den Schienenfuß auf der Profilinnenseite - ebenfalls mit Hilfe einer Schleifmaschine und einer Feile - entfernt.

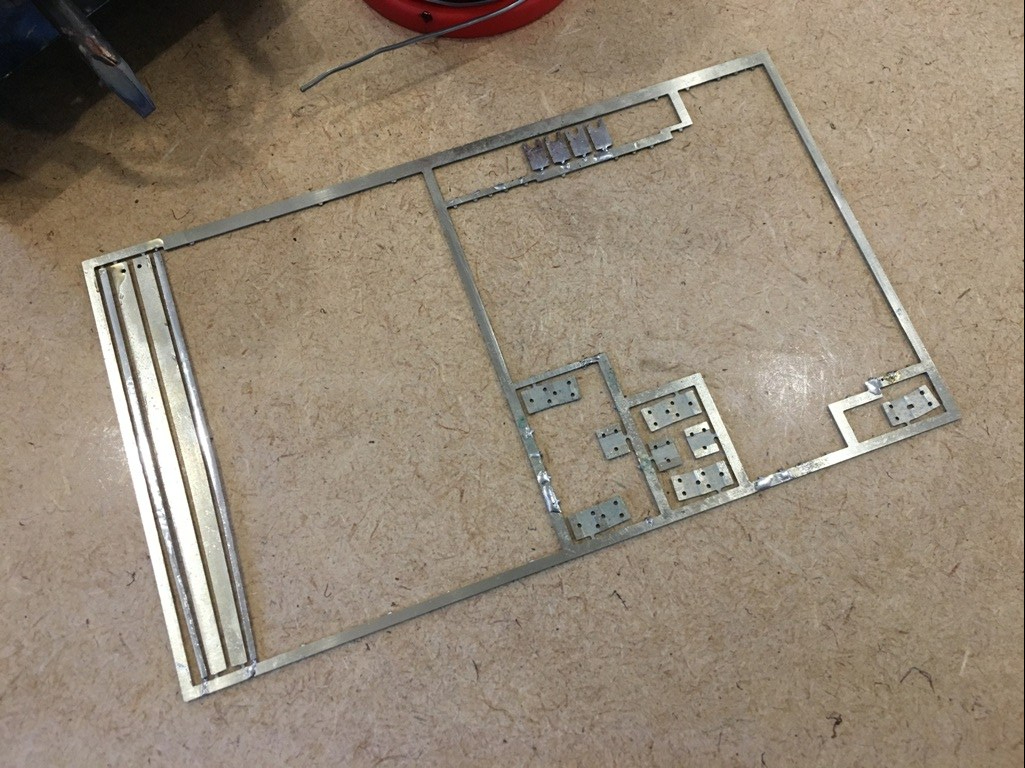

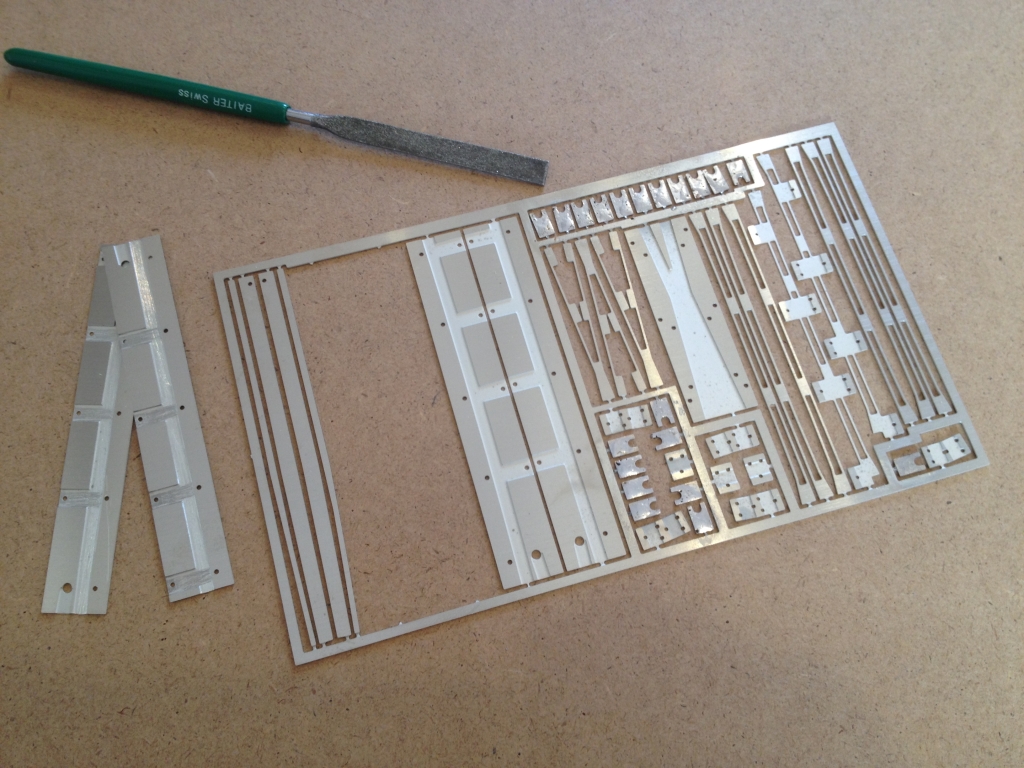

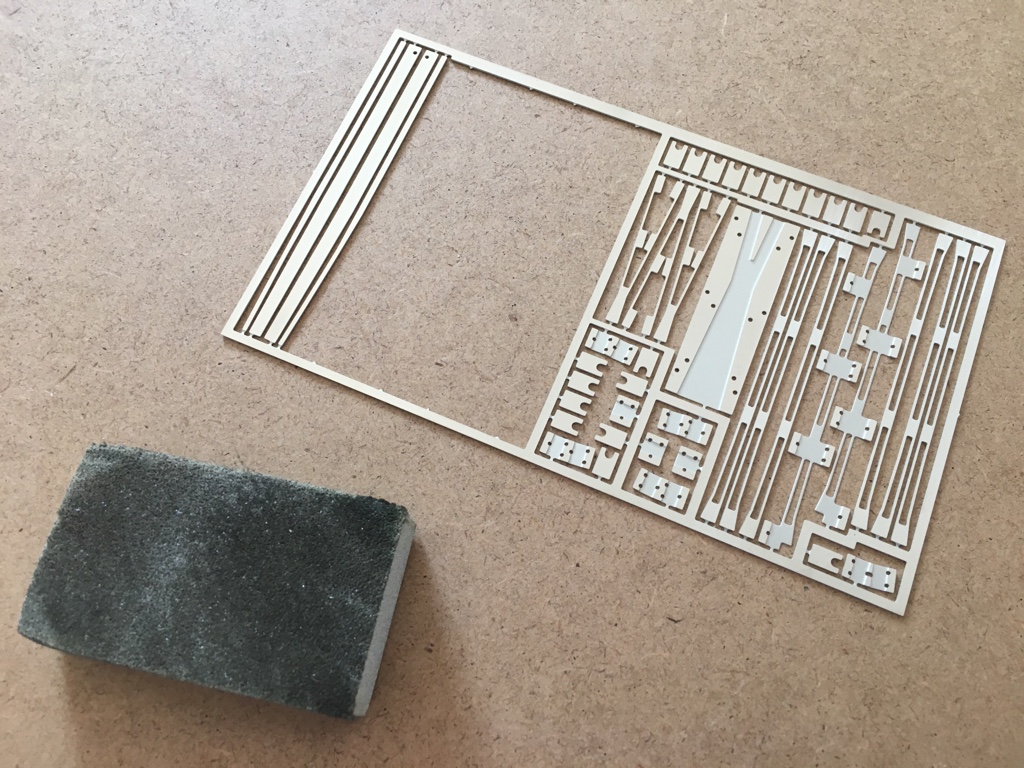

Als nächstes habe ich mit einem Schienenreinigungsgummi (Roco-Rubber) die Ätzteile der Abstandhalter / Futterstücke des Herzstückes im Rahmen beidseitig versäubert und leicht angeraut.

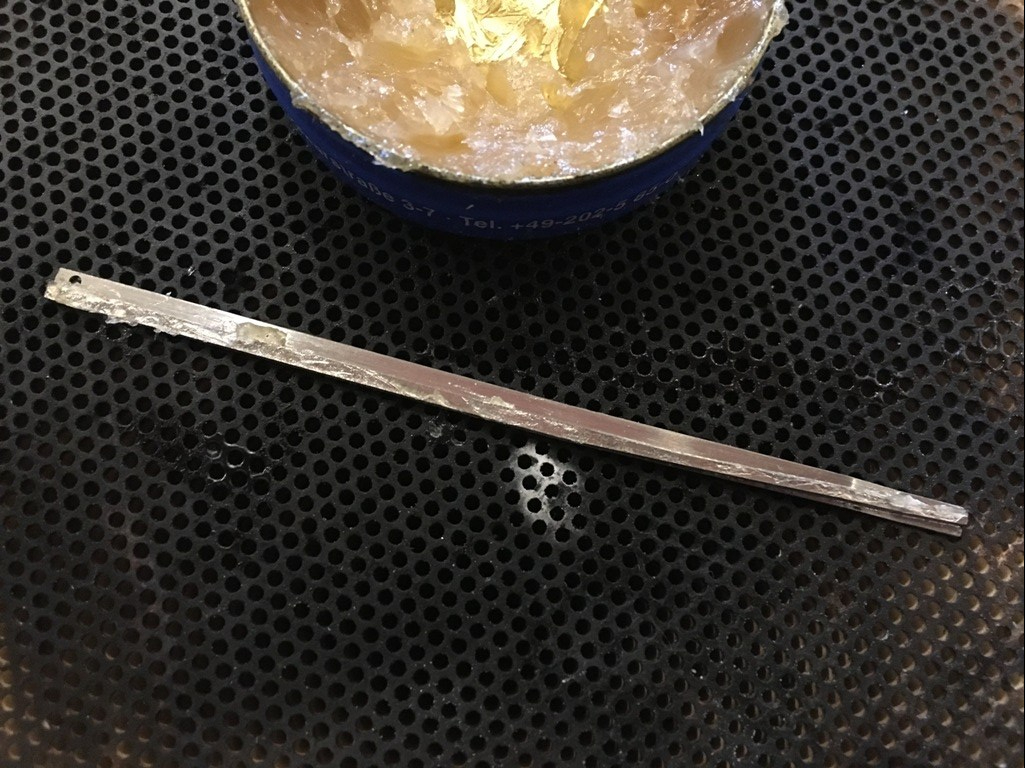

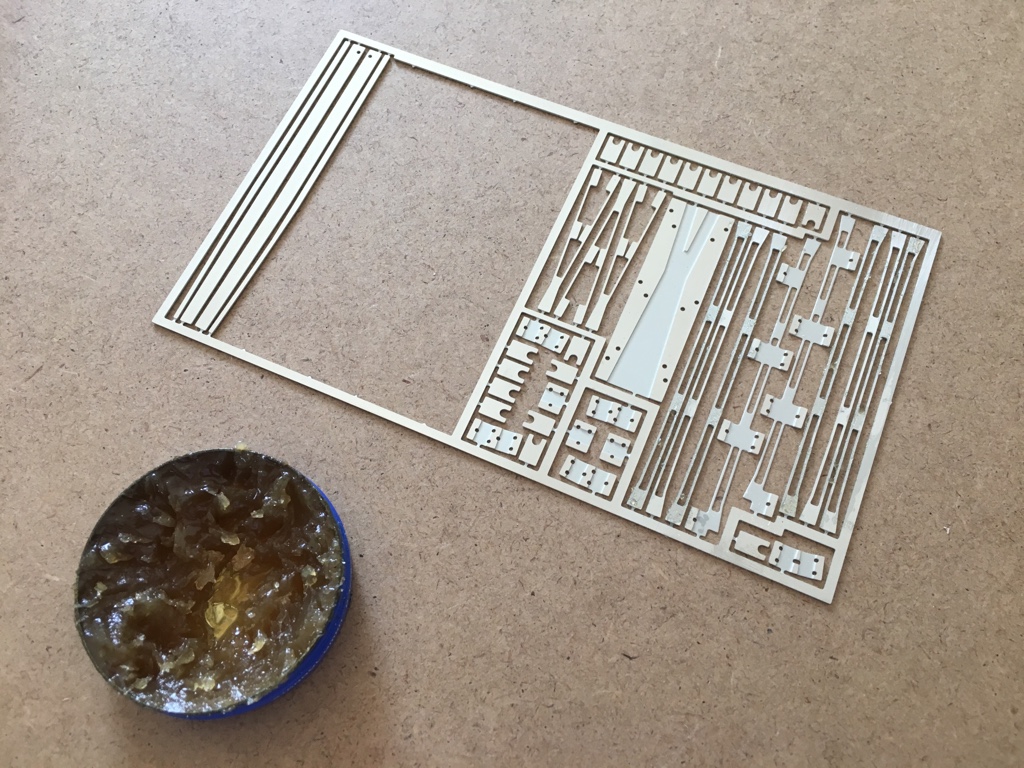

Danach wurden die Ätzteile einseitig mit Lötfett eingeschmiert...

...und die entsprechenden Teile mit einem 60 Watt Lötkolben einseitig verzinnt.

Die Vorgehensweise ähnelt vom Prinzip her dem Zusammenbau der Radlenker.

Nachdem die vorverzinnten Ätzteile von mir mit einem Bastelmesser aus dem Rahmen getrennt waren, habe ich auf der Oberseite eines Teils wieder Lötfett aufgetragen…

…und das zweite Blech mit der verzinnten Seite passgenau auf das erste mit der mit Lötfett vorbereiteten Seite gelegt und mit einem Brenner (Proxxon) verlötet.

Ein drittes Blech ist nötig, um die der Norm entsprechende Höhe zu bekommen. Dieses wird auf die gleiche Art und Weise mit den beiden anderen verlötet.

Bei den Flügelschienen habe ich an der Postionen der Knickstellen den Schienenfuß mit einer Roco-Säge eingesägt, so dass die Knicke etwas sicherer ausgeführt werden können.

Die Knicke selbst habe ich dann mit Hilfe einer kleinen Zange frei Hand ausgeführt.

Als nächstes habe ich die Unterseite der Flügelschienen mit einer Feile und dem Roco-Rubber versäubert und aufgeraut.

Danach habe ich wieder ordentlich Lötfett auf den Fuß aufgetragen und die Flügelschinenen mit meinem Lötkolben verzinnt.

Die vorbereiteten Teilen müssen jetzt noch auf die Schutzplatte gelötet werden. Dazu wurde das Ätzteil zunächst auch wieder mit einem Schienenreinigungsgummi versäubert und einer Feile leicht angeraut.

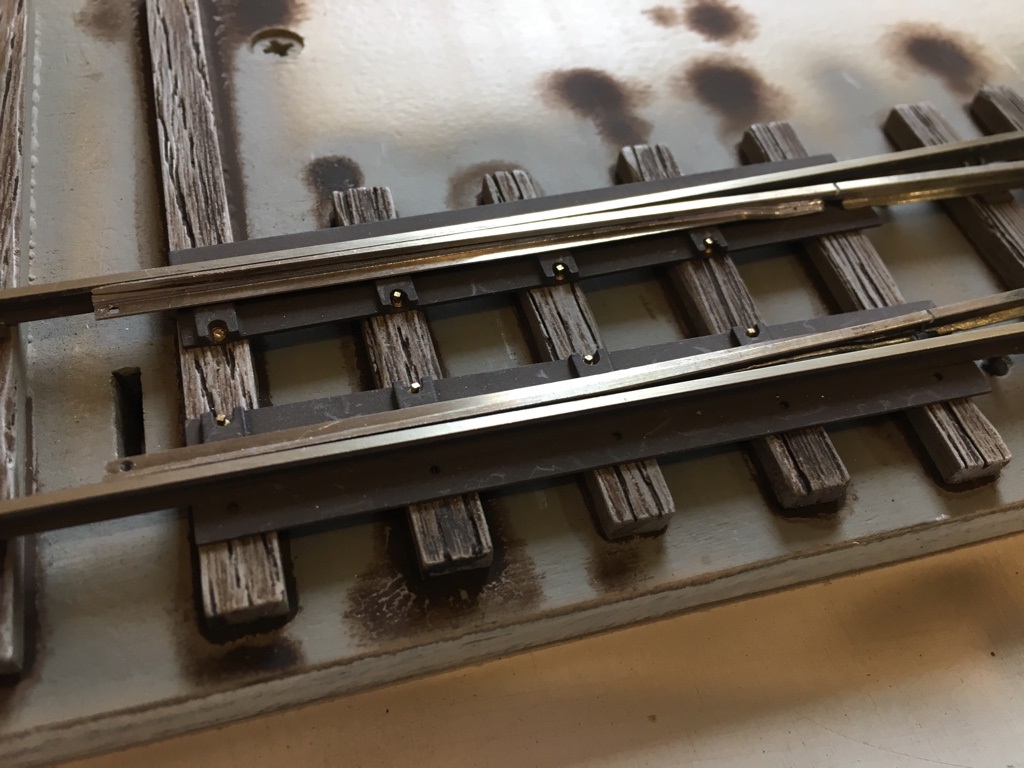

Danach wurde wieder Lötfett aufgetragen, bevor darauf die erste Flügelschiene (mit der Flamme) gelötet wurde. Die Flügelschiene wird dabei am Knick des Ätzteils ausgerichtet.

Als nächstes wurde der "Stapel" der Abstandhalter / Futterstücke mit der Flamme eingelötet. Auch hier wurden die einzelnen Teile wieder Knick an Knick ausgerichtet.

Danach wurde wieder ordentlich Lötfett aufgetragen...

...und die zweite Flügelschiene aufgelöten. Die Anätzungen geben dabei die genaue Lage vor, so dass man fast(!) nichts falsch machen kann.

Mit Hilfe den passenden Fühlerlehren wurde dann die Hauptspitze (gerader Strang) aufgelötet. Zuvor wurde der Hauptspitze natürlich mit einer Feile von unten versäubert und angeraut und, nachdem wieder ordentlich Lötfett aufgetragen wurde, verzinnt.

Am Ende wir die Beispitze auf die gleiche Art und Weise eingelötet.

Wurde alles richtig gemacht, müssen die Flügelschienen und Herzstückspitzen eine Flucht ergeben und die Rillenweiten auf beiden Seiten identisch sein. Die Rillenweite am Knick der Flügelschienen sollte minimal größer sein als die eigentliche Rillenweite.

Lauf FREMO:32-Norm für die Schmalspur muss die Rillenweite 1,3 mm bis 1,5 mm betragen.

Gruß

Joachim

) sondern Qualität erzeugt und zum Schluss das Ganze auch noch super dokumentiert. Mach bitte weiter so.

) sondern Qualität erzeugt und zum Schluss das Ganze auch noch super dokumentiert. Mach bitte weiter so.